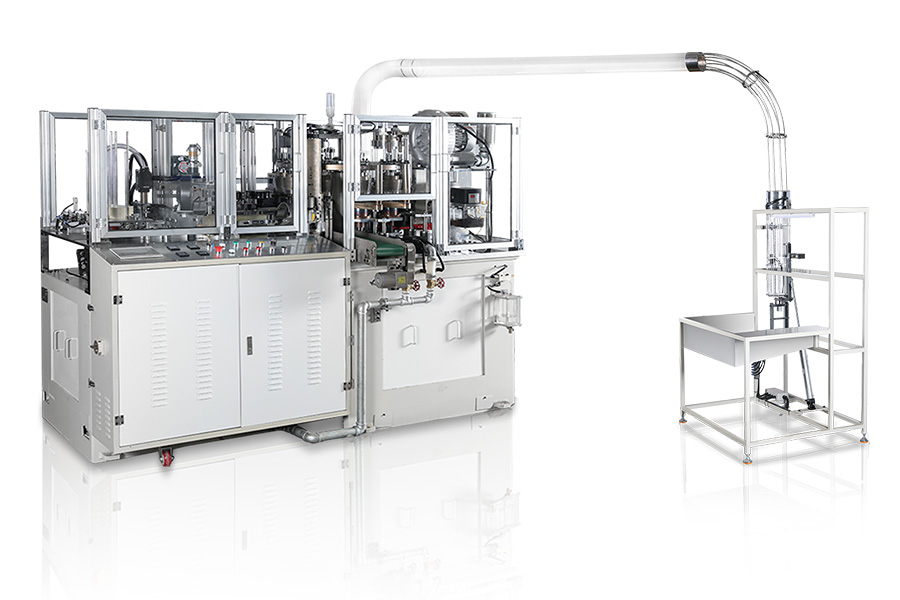

Dispositivo de pegado: control preciso, sentar una base sólida para la unión

El dispositivo de pegado es el primer enlace para Máquina de patinaje de borde de papel Para lograr una unión efectiva de espacios en blanco. Tiene una estructura delicada y funciones potentes. Se compone principalmente de tanques de almacenamiento de pegamento, tuberías de entrega y cabezas de pegamento. También está equipado con bombas de medición precisas para controlar estrictamente la cantidad de pegamento de entrega para garantizar que el pegamento se aplique uniformemente al borde del papel en blanco.

El tanque de almacenamiento de pegamento es la "garantía de logística" de todo el sistema de pegado. Lleva la gran responsabilidad de almacenar pegamento. Para garantizar la calidad y el rendimiento del pegamento, el tanque de almacenamiento generalmente está hecho de materiales resistentes a la corrosión y altamente sellados, lo que puede evitar efectivamente la fuga y el deterioro. En la producción real, la capacidad del tanque de almacenamiento se diseñará razonablemente de acuerdo con la escala de producción del equipo y la frecuencia del uso de pegamento para satisfacer las necesidades de producción continua. Por ejemplo, en una gran línea de producción de contenedores de papel, la capacidad del tanque de almacenamiento puede alcanzar cientos de litros, reduciendo el número de adiciones de pegamento frecuentes y mejorando la eficiencia de producción.

Como "canal" para la transmisión de pegamento, la tubería de entrega debe tener una buena resistencia al desgaste y propiedades de sellado. El diámetro interno de la tubería se ha diseñado cuidadosamente para garantizar que el pegamento se pueda transportar suavemente, y para evitar la presión de pegamento insuficiente durante el transporte debido a que la tubería es demasiado gruesa, lo que afecta el efecto de pegado. Al mismo tiempo, para evitar que el pegamento se solidifique y obstruya en la tubería, algunas tuberías de entrega también están equipadas con funciones de calefacción y preservación de calor para mantener el pegamento a una fluidez apropiada.

El cabezal de recubrimiento de pegamento es el componente ejecutivo central del dispositivo de recubrimiento de pegamento, y su diseño afecta directamente la uniformidad y la precisión del recubrimiento de pegamento. Los cabezales de recubrimiento de pegamento común incluyen tipo de hendidura, tipo de boquilla y otros tipos. El cabezal de recubrimiento de pegamento tipo hendidura controla con precisión el ancho de la hendidura y la presión del pegamento, de modo que el pegamento se aplica al borde del papel en blanco en una película uniforme, que es adecuada para ocasiones con altos requisitos para el ancho del recubrimiento de pegamento; El cabezal de recubrimiento de pegamento tipo boquilla utiliza boquillas de diferentes formas y tamaños para lograr métodos de pegado de punto, línea o superficie, que tienen una alta flexibilidad y se pueden seleccionar de acuerdo con los requisitos de forma y procesamiento del papel en blanco.

La bomba de medición precisa es el "cerebro" del dispositivo de pegado. Puede ajustar con precisión la cantidad de pegamento entregado de acuerdo con el material, el grosor y los requisitos de unión posteriores del papel en blanco. Las bombas de medición generalmente usan bombas de engranajes, bombas de émbolo y otros tipos, y logran un control estable del flujo de pegamento a través de un sistema de control de alta precisión. Por ejemplo, al procesar el papel Kraft con una textura suelta, la bomba de medición aumentará adecuadamente la cantidad de pegamento entregado para garantizar que el papel pueda absorber completamente el pegamento y lograr un buen efecto de unión; Mientras que para el papel de aluminio con una textura ajustada, la cantidad de pegamento se reducirá para evitar el desbordamiento del pegamento y afectar la apariencia y la calidad del producto.

En la producción real, el rendimiento del dispositivo de pegado afecta directamente el rendimiento del sellado y la vida útil del contenedor de papel. El recubrimiento de pegamento uniforme puede hacer que los espacios en blanco de papel se combinen fuertemente durante el proceso de unión posterior, evitando efectivamente la intrusión de aire, humedad y polvo, extendiendo así la vida útil del producto. Al mismo tiempo, el control preciso de recubrimiento de pegamento también puede reducir los desechos de pegamento, ahorrar costos de producción y mejorar los beneficios económicos de la empresa.

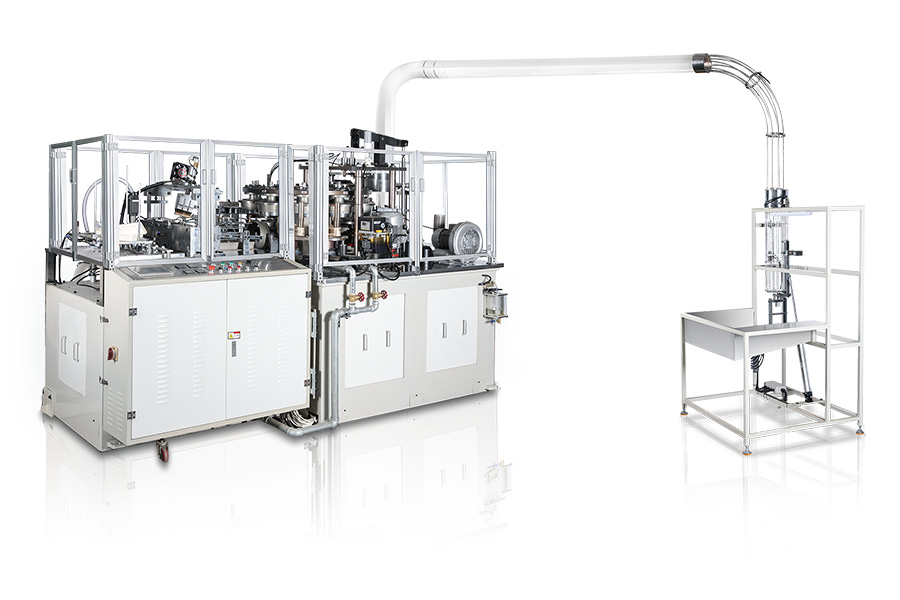

Mecanismo de flexión: dar forma a la forma y dar un valor práctico al contenedor

El mecanismo de flexión juega un papel clave en la configuración de la forma del blanco en blanco en la máquina de recorte de papel. Consiste en un molde, un cilindro hidráulico o un cilindro neumático. A través del control preciso de la forma y la presión del molde, el papel en blanco se puede doblar con precisión, y el blanco de papel plano puede transformarse en una parte del recipiente con una forma específica.

El molde es la "plantilla" del mecanismo de flexión, y su forma y tamaño determinan la forma de flexión final del papel en blanco. El molde generalmente está hecho de materiales de alta resistencia y resistentes a la ropa alta, como acero de aleación o aleación dura, para garantizar que la forma precisa y la precisión dimensional puedan mantenerse durante el uso a largo plazo. De acuerdo con las diferentes necesidades de los productos de contenedores de papel, el molde se puede diseñar en varias formas, como redondas, cuadradas, ovales, etc., y las formas de plegado complejas, como el plegamiento de doble capa, el plegamiento de múltiples capas, etc., también se pueden diseñar de acuerdo con las características estructurales del contenedor para mejorar la fuerza y la estabilidad del contenedor.

Como componente que proporciona potencia, el cilindro hidráulico o el cilindro neumático puede generar una presión fuerte y estable para empujar el molde para doblar el papel en blanco. Los cilindros hidráulicos tienen las características de la gran fuerza de salida y la buena estabilidad, y son adecuados para doblar los espacios en blanco de papel tapiz grande y grueso; Los cilindros neumáticos tienen las ventajas de la velocidad de respuesta rápida y el bajo costo, y a menudo se usan para operaciones de flexión de blancos de papel tapiz pequeños y delgados. Durante el proceso de flexión, la presión y la carrera del cilindro hidráulico o el cilindro neumático se pueden ajustar con precisión a través del sistema de control para garantizar que el papel en blanco pueda lograr el ángulo y la precisión de la forma requeridos cuando se doblen. Por ejemplo, al hacer latas de papel cilíndrica, el molde doblará el papel en blanco en forma cilíndrica. La presión aplicada por el cilindro hidráulico o el cilindro neumático debe asegurarse de que los bordes del papel en blanco se ajusten bien, mientras evitan daños al papel debido a la presión excesiva.

El control preciso del mecanismo de flexión es crucial para la calidad de los contenedores de papel. Si el ángulo de flexión es inexacto o la forma es irregular, conducirá a dificultades de unión posteriores, afectando el sellado y la resistencia general del contenedor. Además, la distribución de presión desigual durante el proceso de flexión también puede causar defectos como arrugas y grietas en la superficie del papel, reduciendo la tasa calificada del producto. Durante la operación del equipo, el molde debe ser inspeccionado y mantenido regularmente para garantizar su forma y precisión del tamaño; El sistema de presión del cilindro hidráulico o el cilindro neumático debe calibrarse y depurar para garantizar la estabilidad y la precisión de la salida de presión.

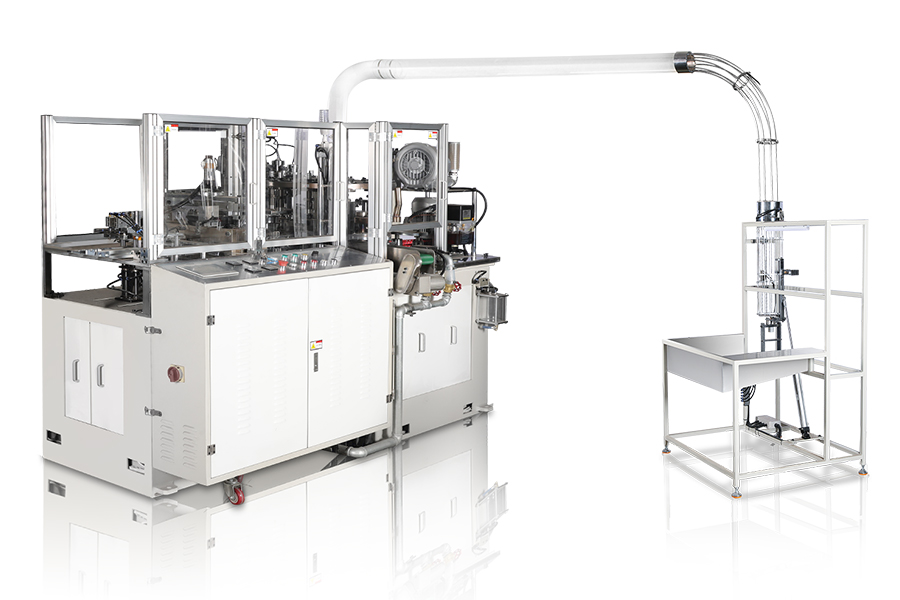

Dispositivo de unión: bien combinado para lograr contenedores de papel de alta calidad

El dispositivo de unión es el enlace clave para la máquina de recorte de papel para finalmente arreglar el papel en blanco doblado en forma. Según diferentes procesos de unión, utiliza placas de calefacción, generadores ultrasónicos y otros equipos para unir firmemente los bordes de los espacios en blanco de papel a través de calefacción, presurización o vibración ultrasónica para formar un recipiente de papel completo.

La unión de calefacción es un método de unión común. Calienta la parte de unión del papel en blanco a través de una placa de calentamiento para derretir el pegamento y penetrar en la fibra de papel, y luego logra unión apretada bajo la acción de la presión. La placa de calentamiento generalmente usa calefacción eléctrica o calefacción de aceite térmico para calentar el papel en blanco de forma rápida y de manera uniforme. Durante el proceso de calentamiento, el control de la temperatura es crucial. Una temperatura demasiado alta hará que el papel queme y se deformará, mientras que una temperatura demasiado baja no derretirá completamente el pegamento, afectando el efecto de unión. Por lo tanto, la placa de calentamiento está equipada con un sensor de temperatura de alta precisión y un sistema de control, que puede monitorear y ajustar la temperatura en tiempo real para garantizar que la operación de enlace se complete dentro del rango de temperatura óptimo.

La unión ultrasónica es una tecnología avanzada que utiliza energía de vibración ultrasónica para lograr la unión de papel. El generador ultrasónico genera vibraciones de alta frecuencia y convierte la energía eléctrica en energía mecánica a través del transductor, de modo que el calor de fricción se genera en la parte de unión del papel en blanco, de modo que el pegamento se derrite y los enlaces. La unión ultrasónica tiene las ventajas de la velocidad de unión rápida, la alta resistencia y sin contaminación. Es particularmente adecuado para la producción de alimentos y contenedores de papel farmacéutico con altos requisitos de higiene. En el proceso de unión ultrasónica, los parámetros, como la frecuencia, la amplitud y el tiempo de acción de la onda ultrasónica, deben ajustarse con precisión de acuerdo con el material del papel y las características del pegamento para lograr el mejor efecto de unión.

Además del calentamiento y los métodos de unión ultrasónica, existen otros procesos de unión, como la unión adhesiva de fusión en caliente y la unión adhesiva sensible a la presión. Los diferentes procesos de unión son adecuados para diferentes materiales en papel y requisitos de productos, y las empresas pueden elegir según las condiciones reales. Independientemente del proceso de unión utilizado, el dispositivo de unión debe tener un control de presión preciso y un rendimiento de trabajo estable para garantizar que el borde del papel en blanco pueda estar firmemente unido, de modo que el contenedor de papel tenga un buen sellado y durabilidad.

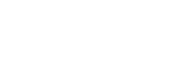

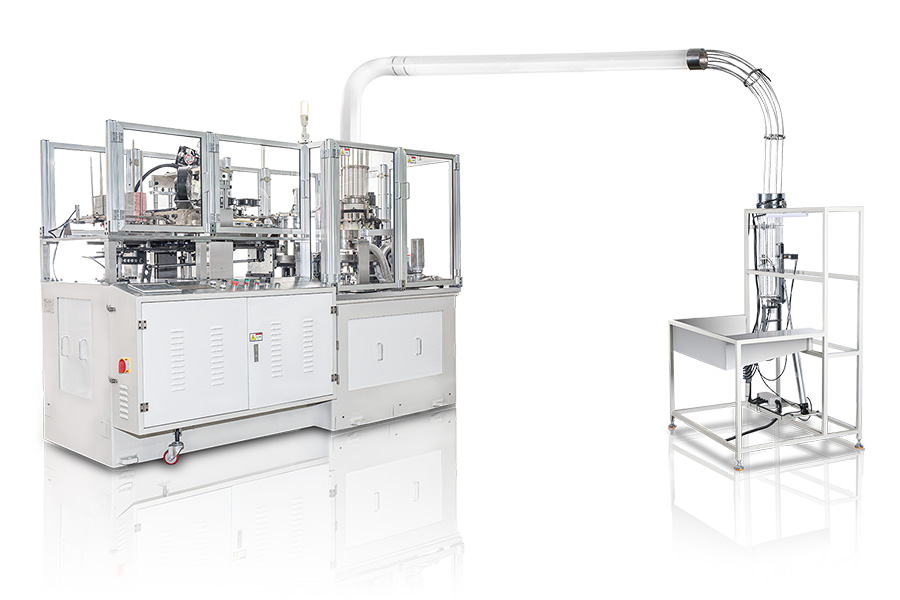

Trabajo cooperativo para crear un contenedor de papel perfecto

El dispositivo de pegado, el mecanismo de flexión y el dispositivo de unión de la máquina de recorte de papel no funcionan de forma independiente, sino que cooperan entre sí y trabajan juntos para completar el proceso de procesamiento del contenedor de papel. El dispositivo de pegado proporciona la base para la unión, y el pegado uniforme asegura que el papel en blanco pueda estar bien unido; El mecanismo de flexión le da al papel en blanco una forma específica, creando condiciones para la unión posterior; El dispositivo de unión fija firmemente el papel en blanco doblado para finalmente formar el contenedor de papel.

Durante todo el proceso de procesamiento, la coincidencia de parámetros y la coordinación del tiempo entre los diversos dispositivos son cruciales. Por ejemplo, la cantidad de pegamento aplicado debe adaptarse a la forma del en blanco doblado en blanco y el proceso de unión; El ángulo de flexión y la fuerza deben tener en cuenta la viabilidad de la vinculación posterior; La temperatura de enlace, la presión y el tiempo y otros parámetros también deben ajustarse de acuerdo con las condiciones de pegado y flexión. Solo cuando los diversos dispositivos trabajan juntos con precisión se pueden producir productos de contenedores de papel de alta calidad y compatibles con el estándar.