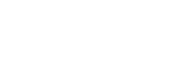

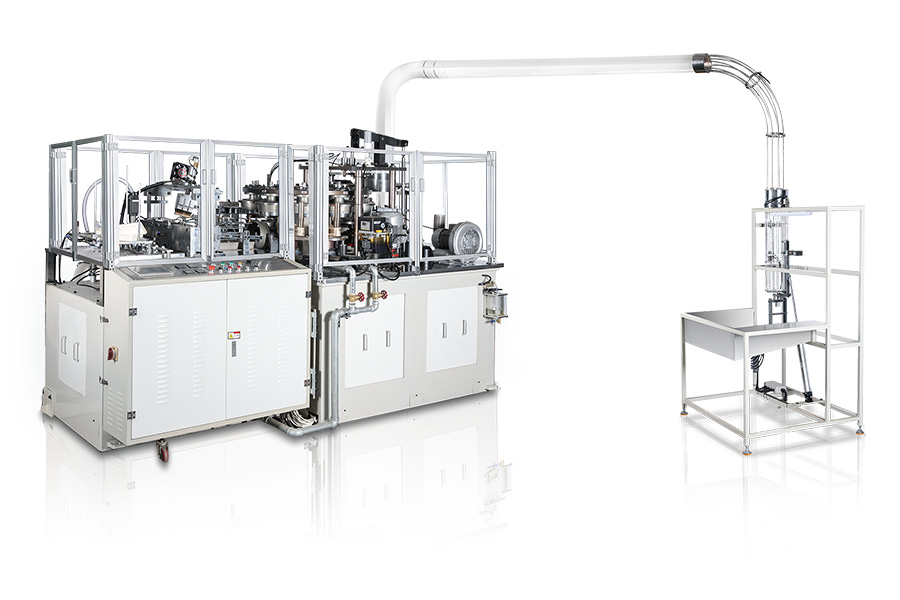

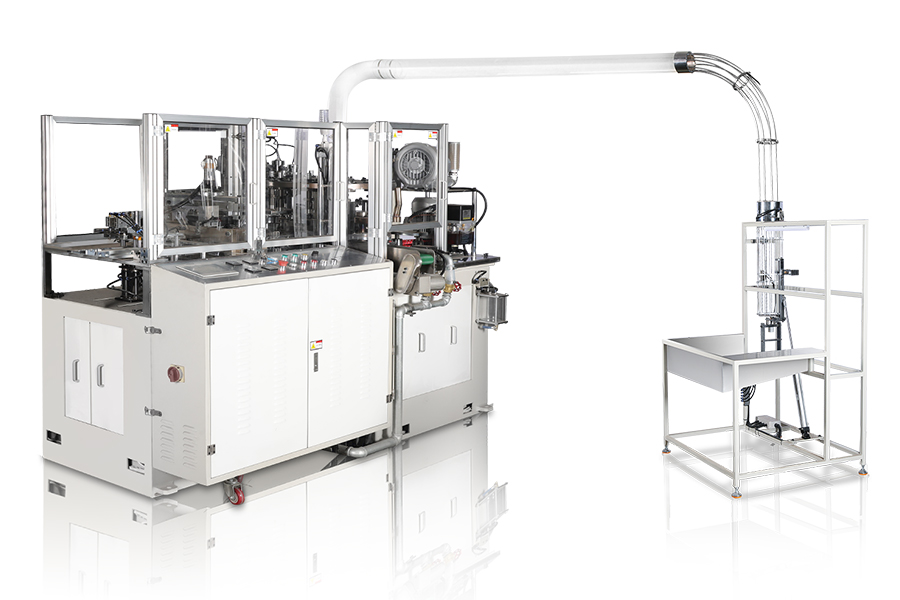

En la producción industrial moderna, los contenedores de fondo cuadrado son herramientas importantes para el empaque, el almacenamiento y el transporte. Su calidad y rendimiento están directamente relacionados con la seguridad del producto, la eficiencia del transporte y la experiencia del usuario. En el proceso de fabricación de contenedores de fondo cuadrado, la selección de la máquina de contenedores de fondo cuadrado y la aplicación de procesos de producción son factores clave para determinar la calidad de los contenedores. Especialmente en el proceso de moldeo, el control de la precisión dimensional y la uniformidad del espesor de la pared del contenedor no solo afecta la apariencia del contenedor, sino también su resistencia estructural, el rendimiento del sellado y la vida útil.

1. La importancia de la precisión dimensional y la uniformidad del espesor de la pared

La precisión dimensional de los contenedores inferiores cuadrados se refiere al grado de consistencia entre las dimensiones de cada parte del contenedor y las especificaciones de diseño, que está directamente relacionada con la intercambiabilidad y la estabilidad de apilamiento del contenedor. La uniformidad del grosor de la pared se refiere a la consistencia del grosor de la pared del contenedor, lo que afecta la capacidad de carga del contenedor, la resistencia a la deformación y la estabilidad térmica. Si la precisión dimensional es insuficiente o el grosor de la pared se distribuye de manera desigual, el contenedor es propenso a la rotura y las fugas durante el transporte, e incluso afecta la calidad del contenido. Por lo tanto, garantizar la precisión dimensional y la uniformidad del grosor de la pared del contenedor durante el proceso de moldeo es el núcleo de mejorar la calidad general del producto.

2. Diferencias en la capacidad de los procesos de producción para controlar la precisión dimensional

Los diferentes procesos de producción, como moldeo por soplado, moldeo por extrusión, moldeo por inyección, etc., tienen sus propias ventajas en el control de la precisión dimensional y la uniformidad del espesor de la pared de los contenedores. La moldura de soplado es adecuada para contenedores de gran volumen, pero el control de precisión es relativamente difícil; El moldeo de extrusión se usa principalmente para producir productos tubulares de longitud continua, y el control preciso de los contenedores de fondo cuadrado es limitado. En contraste, el moldeo por inyección ha mostrado ventajas significativas en el control de la precisión dimensional y la uniformidad del espesor de la pared de los contenedores en forma de complejo debido a su alta flexibilidad y precisión.

3. Ventajas de la tecnología de moldeo por inyección

El moldeo por inyección es un método de moldeo en el que se inyecta plástico fundido en la cavidad del molde y el producto de forma deseado se obtiene después de enfriamiento y solidificación. La clave radica en la precisión del diseño de moho y el control fino de los parámetros de moldeo por inyección.

Precisión del diseño del molde: el molde de inyección es la base del moldeo, y su diseño determina directamente la forma final del producto. A través de la fabricación de moho de alta precisión, incluida la optimización de detalles como el tamaño de la cavidad, la pendiente del desmoldeamiento y la posición de la puerta, se puede garantizar el tamaño del contenedor moldeado para ser preciso.

Control fino de los parámetros de moldeo por inyección: los parámetros como la temperatura, la presión y el tiempo durante el proceso de moldeo por inyección tienen un impacto crucial en la calidad del moldeo. A través de sistemas de control de la máquina de moldeo por inyección avanzada, se puede lograr un control preciso de parámetros como la temperatura de fusión de plástico, la velocidad de inyección y el tiempo de mantenimiento, controlando así efectivamente la uniformidad del grosor de la pared, reduciendo el estrés interno y la mejora de la resistencia del producto.

Automatización e inteligencia: la tecnología de moldeo por inyección moderna incorpora elementos de automatización e inteligencia, como el monitoreo en tiempo real de los datos de producción a través de la tecnología de Internet de las cosas, y optimización de los parámetros de producción utilizando algoritmos de IA para mejorar aún más la eficiencia de producción y la estabilidad de la calidad del producto.

IV. Ejemplos de aplicaciones de moldeo por inyección en molduras de contenedores de fondo cuadrado

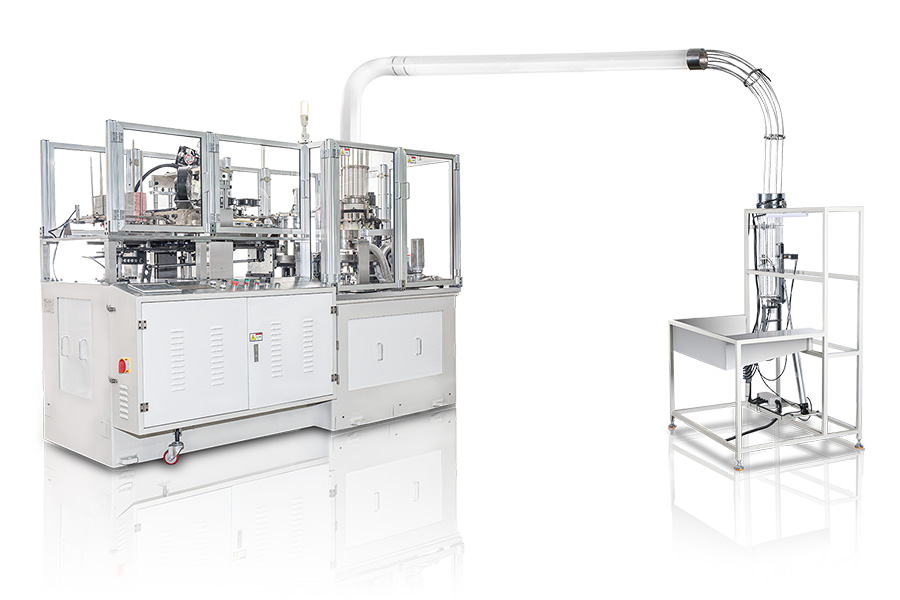

En producción real, Máquinas de contenedores inferiores cuadrados El uso de la tecnología de moldeo por inyección puede producir contenedores con alta precisión dimensional, espesor de la pared uniforme y buena resistencia estructural a través de moldes diseñados con precisión y parámetros de moldeo por inyección finamente controlados. Estos contenedores no solo son hermosos en apariencia, sino que también funcionan bien durante el apilamiento y el transporte, reduciendo efectivamente la tasa de rotura y la tasa de quejas de los clientes, y mejorando la competitividad del mercado de las empresas.